对于很多设备资产密集型企业来说,设备管理既重要又容易被忽视。 设备管理的重要性体现在它是一切生产、质量、安全等结果导向要求的基础和载体; 很容易被忽视,因为设备管理水平的提高往往不如产量、质量、成本等指标的变化。 即时结果。 因此,设计做好设备管理工作应把握的四个关键词,旨在帮助设备管理人员理清思路,抓住重点,尽快找到工作突破口。

为什么预防性维护特别重要?

设备管理的发展过程始终伴随着企业生产管理和质量管理的要求而延伸和进步。 同时,它也在不断寻求自身的价值表达和定位。 在这个不断演变的过程中,设备管理也在不断学习和吸收生产管理和质量管理领域的一些精华,并逐步形成自己的体系和运行机制。

从最基本的管理诉求来看,企业追求的是设备投入和产出最大化,即追求设备利用率和运行效率。 从这个意义上分析,我们就不难理解设备管理从“事后维护”向“预防性维护”发展的驱动力。 因为设备突发故障对生产计划的干扰和对产品质量的负面影响必须解决,才有可能谈效率最大化。 因此,如何有效地“预防”突出故障的发生,成为所有设备管理人员必须首先思考和解决的问题。

预防性维护理念的实施机制包括实施更具强制性的预防性维护计划(计划性预修制度)和基于抽查的预防性维护制度。 两者结合起来就是很多企业所熟悉的“巡检定制维修体系”。 虽然“点检定修制”为很多企业所熟悉,但在实际实施过程中仍存在不少问题。 包括因生产安排的影响,预防性维护计划无法有效实施的问题; 如何使预防性维护计划的时间段和维护内容更加合理的问题; 巡检人员掌握设备劣化的责任、意识和能力的有效性问题; 检验标准要素的完整性、检验项目的识别和判断等问题; 简单的定期维护无法有效预防复杂的设备故障等问题。

正是为了解决这些问题,人们试图不断引入新的故障现象识别技术和检测方法,以有效控制设备劣化的趋势和规律。 当然,虽然早期由于技术限制,对设备劣化趋势的控制未必完全有效,但他们已逐渐将基于时间的预防性维护转向基于状态的预测性维护(状态监测),并在不断丰富并改进如何做到这一点。 有效预防和预测故障的技术手段。

所有设备都需要预防性维护吗?

人们总是在实践中加深对事物本质的认识。 设备管理者在通过不断加大维护投入(定期计划预防性维护团队的人力成本、预置备件成本)来实现“预防性维护”的同时,也逐渐开始思考所有设备是否“预防性维护” ” 需要实施。 而对于很多类型的制造企业来说,高昂的维护成本和备件资金往往会推高生产成本,使产品失去竞争力。 因此,企业管理要求设备管理人员降低维护成本。 这是很自然的事情,而且往往在前期就提出这个要求,以保证设备的效率不降低。 这也成为衡量和评价企业设备管理核心价值的又一重要方面。

如何鱼与熊掌兼得? 您如何希望您的马跑得快、身体健康,同时还能少吃草? 已成为摆在设备管理者面前不可回避的问题。 我们必须突破这个困境。

因为我们要注意“设备突然停机造成的损失”和“为防止这种损失而进行的投资”之间的平衡,任何极端的做法都是不可取的。 由于并非所有设备都需要预防性维护,而且企业需要全面的成本优化模型,这就涉及到维护策略的应用。 也就是说,需要对设备故障特征进行分类,并辅以不同的维护策略,以达到综合成本最优。 “维护策略”的有效运用已成为做好设备管理的第二个关键。

当然,维护策略不仅仅是事后维护或预防性维护的问题。 保养策略其实非常丰富多彩。 例如,针对设备的设计缺陷进行“纠正性维护”,即不拘泥于原有设计进行大胆尝试,解决一些反复出现的故障的根本原因; 又比如,如何有效地向设计者传达某个设备出现问题的原因,或者类似于机器,实现与其他机器的维护类似的“维护预防”等问题(类似于汽车厂商的召回机制) )。 这些多模式维护策略的并存和综合运用,为设备管理者实现成本综合优化提供了大量有效手段。

集成工程和生命周期概念

20世纪60年代设备管理进入“生产维护”阶段后,以其关键管理环节为基础的一切活动和技术应用在范围或管理理念上都没有取得根本性突破。 真正实现设备管理不断发展的是英国综合工程。 其所倡导的全生命周期管理,将设备管理的重点内容从仅仅关注设备的使用和维护,拓展到前后延伸到设备的整个生命周期。 从规划到淘汰、报废的整个过程,大大提高了公司对设备管理范围的认识,特别是如何加强设备的早期管理,有效降低整个生命周期的综合成本。

许多研究数据表明,设备整个生命周期的总成本在设备出厂时就已确定。 换句话说,设备的价格决定了安装费用,设备的可靠性决定了维护成本。 一台具有良好机械性能、可靠性和可维护性的设备,在保持较高工作效率的同时,会减少使用过程中的修理、维护和能源消耗成本。 因此,设备使用初期做出的决策对整个生命周期成本的经济性影响很大,应给予足够的重视。

集成设备工程是结合系统工程的理论和研究成果对设备管理的系统思考。 也是从系统整体优化的角度考虑设备维护和管理问题的管理思想。 也就是说,必须用系统工程的思维来看待设备系统,从设备寿命管理的全局出发,对技术、经济、组织进行统筹规划和优化,以达到低成本、高性价比的最佳效果。高效率。

通过深刻理解综合装备工程的本质,在实践中建立设备全生命周期管理的系统模型,我们可以从全局而非某一阶段、某一领域的角度来考虑设备管理和维护的得失。 因此,“设备生命周期管理”是做好设备管理的第三个关键。

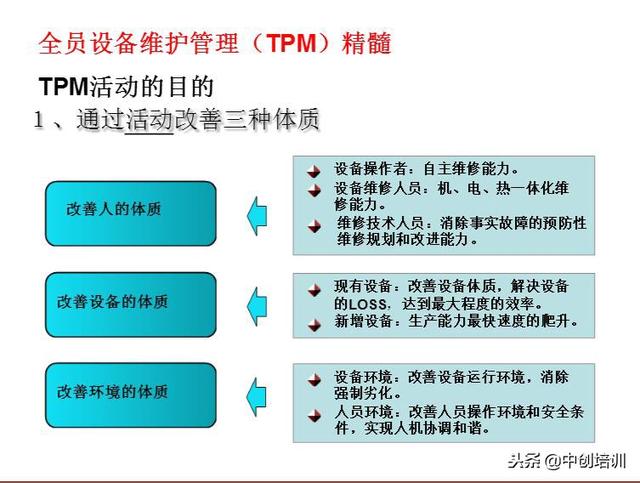

全员参与设备管理的重要性

从实际效果来看,全员参与设备维护是一种有效、低成本、直接的设备管理维护理念。 不仅能有效识别设备故障并将其消除在萌芽状态,还能有效地将维护人员从大而频繁的事故中剔除。 摆脱了低水平、被动应对现场故障的恶性循环,有时间和精力思考设备管理和维护中更深层次的问题,可以更好地思考设备深层次劣化的规律和控制方法。设备故障,也更容易更好地进行有效的预防性维护。

把握好设备管理的四个关键,实际上有助于我们理解什么是“现代设备管理”或“先进设备管理”的概念和模式。 一些技术人员会认为,配备先进的设备检测和状态监测工具,以及功能强大的设备管理信息软件是体现“现代化”和“先进性”的基础。 其实,这里忽略了管理理念的重要性。 影响。

硬件的提升可以解决一些问题,也是一些“软管理思想”落地的重要保障。 但如果没有“管理理念”的完善和引导,硬件投入不仅达不到应有的效果,还会带来巨大的损失。 浪费。 两者是相辅相成的。 企业设备管理人员只有首先具备现代设备管理理念,然后不断思考如何运用技术手段去落实和落实,才能将企业的设备管理工作真正融入到长期有效的运行轨道中。